在现代机械工业中,螺栓连接形式应用广泛,特别是在压力容器行业中,其优点是连接可靠、便于拆装和检修等。螺栓上的初始预紧力既保证连接的密封性能[1],又使得被连接件在外载荷作用时不发生相对运动[2].常见的螺栓失效形式有疲劳、螺栓被剪断和松动等[3],螺栓的失效不仅会增加工业机械的维修费用和不必要的停机时间,还会引发一些严重的工业事故[4].

良好的螺栓连接性能不仅取决于初始预紧力[5G7]、接触面摩擦系数[8G9]和材料[10]等,还取决于螺栓直径[11]以及螺栓和螺栓孔之间的装配位置。针对螺栓装配的问题已有很多学者做了大量的研究。Lawlor和Mccarthy等[12G13]研究了螺栓孔间隙在螺栓连接中的影响,研究表明:螺栓和螺栓孔的装配间隙不仅会影响载荷的分布,而且还会影响螺栓疲劳寿命。

马传宝等[14]研究了轴心相对孔心的偏移量,考虑了螺栓和螺栓孔装配成功的概率,同时也考虑了位置度对双孔螺栓连接的影响。Mccarthy和Egan等[15G16]研究了装配间隙对螺栓连接的影响,研究表明:装配间隙会影响螺栓连接强度、刚度和疲劳寿命,但是研究中并没有考虑位置度的影响。目前对螺栓装配位置影响连接性能的研究还不够完善,还没有理论或实验定量研究装配位置对螺栓连接性能的影响。笔者研究了螺栓装配位置对螺栓连接性能的影响,确定了螺栓和螺栓孔相对位置不同时对螺栓可靠性和连接寿命的影响。

1 实 验

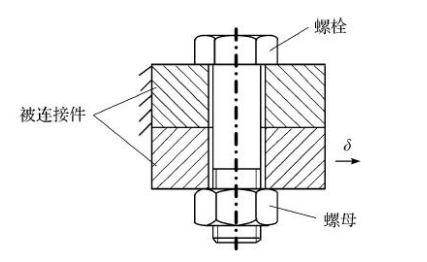

螺栓连接可简化为图1,假设外部载荷为横向剪切载荷,被施加在任一连接件上。

为了研究螺栓与螺栓孔之间装配位置对螺栓连接的影响,设计实验装置,如图3所示。实验中采用M12螺栓和螺母,螺距为1.75mm,材料为304不锈钢;连接件材料为304不锈钢,厚度为18mm,螺栓孔的直径为12.7mm,螺栓与螺栓孔之间的最大间隙为0.7mm.为了保护连接件接触面,连接件之间和螺母与连接件之间分别放置铜带和垫片。其中,铜带涂有润滑油。垫片的材料为304不锈钢。实验之前,各个接触面都应用无水乙醇进行擦洗,以去除表面的油污和杂质。实验中,螺栓夹紧力的变化由载荷传感器进行采集,其最大量程为50kN.实验装置放置于英斯特朗实验机(Instron8872),其最大拉伸载荷为25kN,能够满足实验需求,实验在室温中进行。连接件一端固定,一端施加循环动态载荷。